|

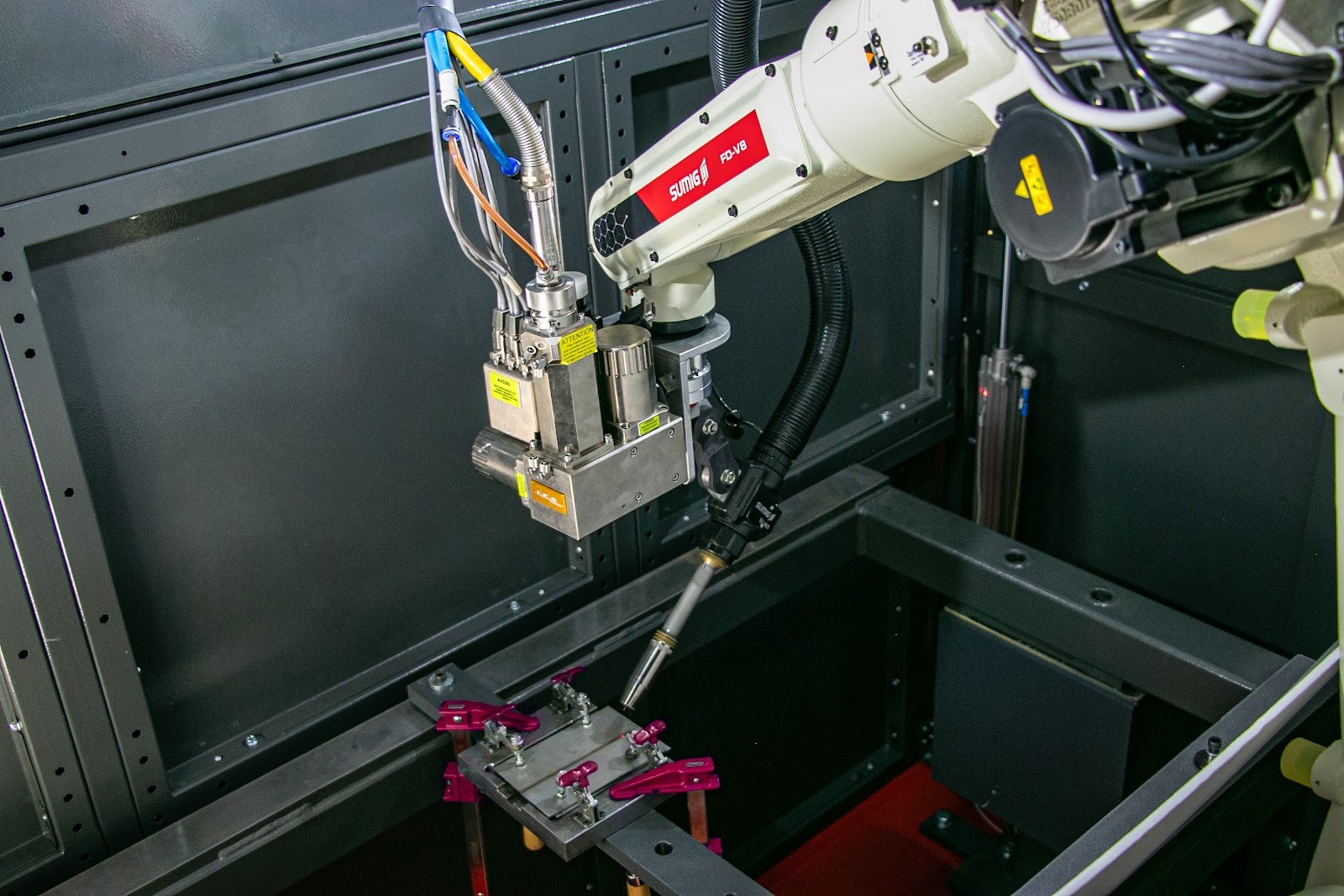

| Foto: Divulgação |

Na indústria metalmecânica, a pressão por produtividade, qualidade e redução de custos é constante.

Ao mesmo tempo, a falta de mão de obra qualificada e a complexidade dos processos de soldagem tornam-se obstáculos que limitam o crescimento de quem atua no setor.

Cada retrabalho, cada peça descartada ou cada hora de máquina parada representa prejuízo direto na competitividade da empresa.

É nesse cenário que a soldagem assistida por robôs surge como uma solução. Não é só automatizar tarefas repetitivas: é garantir precisão, padronização e eficiência em larga escala, pontos cruciais para atender às exigências do mercado atual.

Nos próximos tópicos, você vai conhecer 5 motivos concretos para considerar o investimento em automação industrial e entender como a tecnologia pode melhorar integralmente a realidade da sua operação.

O que mudou na soldagem nos últimos anos?

Antes de falarmos especificamente sobre soldagem industrial de alta performance, é importante entender os avanços do passado.

As Revoluções Industriais mudaram a forma como produzimos: da energia a vapor (Indústria 1.0) até chegarmos à Indústria 4.0, em que máquinas inteligentes e conectadas trabalham de forma integrada.

A robotização dos processos fabris, iniciada ainda na Indústria 3.0, foi um divisor de águas. A transferência de tarefas repetitivas e perigosas para máquinas trouxe mais segurança, eficiência e produtividade.

No entanto, nem todas as empresas acompanharam esse movimento: estima-se que metade das indústrias no mundo ainda operam com métodos manuais, presas a modelos ultrapassados das Revoluções Industriais 1.0 e 2.0.

Como essas mudanças impactam a indústria metalmecânica?

A soldagem já foi marcada pelo trabalho 100% manual, dependente da habilidade e experiência do soldador. Hoje o cenário é outro. A virada de chave veio com a chegada da Indústria 4.0, em meados de 2010.

Sensores e softwares permitem que robôs executem processos de solda com altíssima precisão, enquanto o operador monitora a operação em tempo real, até mesmo à distância, por meio de dispositivos móveis.

As informações são armazenadas em nuvem e compartilhadas entre diferentes máquinas, permitindo ajustes automáticos para manter a qualidade e a padronização.

Esse salto tecnológico transformou a soldagem em um processo mais rápido, confiável e competitivo.

Por isso, empresas que ainda não investem em soldagem inteligente correm o risco de perder espaço para concorrentes mais ágeis e preparados para atender às exigências de qualidade e prazos cada vez mais curtos do mercado.

Abaixo, acompanhe as 5 razões que provam que o investimento em robotização de soldas tem alto potencial de retorno.

1. Redução de custos operacionais

A automação industrial traz uma redução de custos operacionais que pode ser sentida tanto de forma direta quanto indireta.

Em processos de soldagem, a otimização de custos diretos envolve:

Maior consumo de arame e gás, já que a operação trabalha em ritmo mais intenso, mas com controle preciso de parâmetros como corrente, tensão e vazão. Assim, o sistema robotizado garante otimização real dos custos e melhor aproveitamento de cada insumo;

Ritmo de operação mais intenso. Mesmo assim, o robô mantém o consumo de energia estável, entregando alta produtividade sem aumentar os custos e contribuindo para uma operação mais eficiente e sustentável;

Mais velocidade no processo, com ciclos programados que eliminam pausas desnecessárias;

Redução do retrabalho, já que as peças saem padronizadas e exigem menos correções ou limpeza de respingos.

Já os custos indiretos envolvem maior segurança para operadores, o que reduz acidentes e afastamentos, e melhor aproveitamento da mão de obra em tarefas de controle e supervisão.

2. Padronização e qualidade das peças soldadas

Um dos principais ganhos da soldagem com tecnologia robótica é a consistência do processo.

Diferente do trabalho manual, que depende da habilidade, experiência e até do nível de fadiga do soldador, o robô executa sempre o mesmo movimento, com os mesmos parâmetros de corrente, tensão e vazão de gás.

Essa característica garante soldas idênticas, independentemente do volume produzido ou da complexidade das peças.

Com menos variações, diminui-se a chance de respingos, porosidades ou erros de alinhamento, o que significa maior aproveitamento de matéria-prima.

3. Segurança aprimorada no ambiente industrial

Sistemas de solda automatizados também representam um avanço importante em segurança no ambiente fabril.

Nesse modelo, os robôs assumem todas as etapas críticas do processo: desde o deslocamento da peça e cortes nas juntas até o posicionamento da tocha e a execução da soldagem.

Para isso, muitas indústrias utilizam células de soldagem robotizada, compostas por robôs, fontes de soldagem e outros dispositivos que atuam de forma integrada.

Essas células são acompanhadas de enclausuramento e sensores de segurança, garantindo que o operador fique protegido durante a operação, sempre em conformidade com as normas NR-10, NR-12 e NR-17.

Vale destacar que o operador não deixa de ter relevância nesse cenário. Embora não esteja mais exposto diretamente ao calor, respingos ou esforços repetitivos, seu papel passa a ser estratégico: programar, supervisionar e garantir o funcionamento da célula.

4. Retorno sobre o investimento (ROI) com mais rapidez

Um dos receios mais comuns ao considerar a automação é o custo inicial de aquisição. Porém, esse investimento se paga em menos tempo do que muitos imaginam.

Isso acontece porque as células robotizadas de solda:

Reduzem desperdícios de materiais e consumíveis;

Diminuem retrabalhos;

Aumentam a velocidade de produção;

Potencializam a produtividade, entregando qualidade superior.

Além disso, como os robôs podem operar em turnos prolongados e sem pausas, o custo por peça tende a cair significativamente.

O resultado é um ROI otimizado, que se torna evidente já nos primeiros meses de operação. Para empresas que trabalham com contratos de grande volume, essa vantagem financeira é decisiva.

5. Solução para a escassez de mão de obra

A falta de soldadores qualificados é um desafio global. Treinar novos profissionais leva tempo e demanda investimentos constantes, sem contar a rotatividade que pode comprometer a consistência dos processos.

Os processos automatizados surgem como uma resposta direta a esse problema. Robôs assumem tarefas repetitivas com alto nível de precisão.

Porém, o papel humano continua sendo indispensável no departamento de qualidade. O que realmente muda é o nível maior de qualificação profissional e menor exposição a riscos.

Sumig: a solda que transforma o mundo

Com mais de quatro décadas de história, a Sumig consolidou-se como referência em soluções para solda e corte.

Presente em diversos segmentos e reconhecida pela inovação constante, a empresa oferece desde equipamentos e consumíveis até sistemas completos de células robotizadas.

Do Brasil para o mundo, a marca alia tecnologia, qualidade e confiança para atender microempresas e grandes indústrias, sempre com foco em produtividade e redução de custos.